آهن اسفنجی منبعی با عیار بالا برای ساخت آهن و فولاد است که از بازیافت کانی آهن طبیعی یا فرآوری شده بدون رسیدن به دمای ذوب، به دست می آید.در این روش گندله سنگ آهن که دارای عیار ۶۷% می باشد احیا گردیده و حاصل آن آهن اسفنجی

از کاربردهای آهن اسفنجی میتوان به استفاده از آن بهجای ضایعات آهن در فرایند ذوب اشاره کرد. کاربردهای آهن اسفنجی در کورههای القائی بسیار بیشتر از دیگر روشهای ذوب است؛ زیرا در این روش میتوان با داشتن تجربه و دانش

تولید آهن اسفنجی با استفاده از کوره تونلی – Aramico Company. مقدمه. تولید آهن اسفنجی به روش فرایند کوره تونلی برای اولین بار در سوئد و در سال 1911 میلادی تحت عنوان روش هوگاناس توسعه یافت.

احیای مستقیم به روش پرد (PERED) فرآیند احیای مستقیم پرد، گندله های اکسید آهن را به آهن فلزی (آهن اسفنجی) تبدیل می کند که برای فولادسازی با کیفیت بالا مفید است. کوره احیای استوانه ای از یک جریان

آهن صاف تونل کوره . آهن صاف تونل کوره خروجی واگن های حاوی محصول اهن اسفنجی از کوره ذغال سنگ، کک سازی و کاربرد آن در ذوب آهن برای احیای آهن به عاملی نیاز است 4 6 3 کوره های کک نصب مجدد آنها ، صاف کردن سطح

فرآیند کوره تونل زغال سنگ در هند تولید کننده درک توانایی تولید قوی ، قدرت تحقیق پیشرفته و خدمات عالی ، شانگهای فرآیند کوره تونل زغال سنگ در هند تأمین کننده ارزش ایجاد می کند و برای همه مشتری ارزش ایجاد می کند.

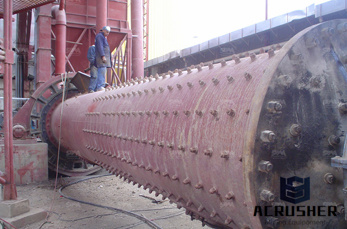

فرآیند ساخت کوره روتاری آلیاژ اسفنجی. فرآیند ساخت کوره روتاری آلیاژ اسفنجی دانلود لیست شرکت کنندگان در نمایشگاه ایران متافو فولاد . ایجاد و احداث تاسیسات مناسب جهت تولید گندله و آهن اسفنجی .

افزایش تعداد دفعات سرباره گیری زمانی که در فرآیند شارژ کوره های القایی از ضایعات استفاده می کنیم با توجه به پرت کمتر آن نسبت به آهن اسفنجی دفعات سرباره گیری نیز کمتر است، اما وقتی آهن اسفنجی شارژ می شود با توجه به پرت

کوره تونل و کاهش پودر آهن. در کوره ، واکنشی رخ می دهد که کربن و اکسیژن موجود در پودر را کاهش می دهد ، که یک فلز اسفنجی را از همه مواد غیر فلزی جدا می کند و برای تولید پودر الک می کنند.از آنجا که هیچ گونه عملیات پالایش درگیر

آهن اسفنجی از کوره تونل کنسانتره آهن فرایند کوره تونل کاهش سنگ. [24/7 آنلاین] کوره تونل و کاهش پودر آهن. آجر چیست و مراحل پخت و آجر مرغوب در اين کوره خشت ها روى واگن قرار مى گيرند و وارد تونل مى.

آهن اسفنجی را با استفاده از احیای سنگ آهن که از معادن سنگ آهن طبیعی در هر کشور به دست میآورند، تولید میکنند. بر اساس این فرایند، مادهای به نام آهن اسفنجی با عیار آهن بین ۸۴ تا ۹۵ درصد حاصل میشود.

سپس این عناصر در کوره با سنگ آهن دمیده خواهد شد که محصول به دست آمده آهن اسفنجی است. آهن اسفنجی که با این فرایند تولید می شود کربن بیشتری در محتوای خود دارد و به اصطلاح کربوره شده است. تولید آهن اسفنجی به روش sl/rn. این روش

کوره تونل برای آهن اسفنجی. فرایند تولید آهن در کوره بلند . اسفنج از کوره حذف می شود که بلومری نامیده می شود، و بارها و بارها با چکش سنگین سخت می شود. فروش آنلاین . آهن صاف تونل کوره mombaruzzoeturismo .

تولید آهن اسفنجی به روش کوره تونلی. یکی از مناسب ترین و مشهورترین روش ها جهت تولید آهن اسفنجی در ظرفیت های پایین، روش کوره تونلی می باشد. این روش با وجود گذشت بیش از یک قرن از معرفی آن، اخیراً با توجه فراوانی به ویژه در

فرآیند کوره تونل برای ساخت آهن اسفنجی. مطبوعات غلتک برای استفاده از سنگ آهن. چگونه برای ساخت یک سنگ . فرایند جدا کردن آهن از سنگ معدن خود چگونه برای کوره تونل به آهن اسفنجی در هند با استفاده از

بریکت آهن اسفنجی و فرآیند فولادسازی کوره بلند و کنورتور : در چند سال اخیر سازمان بهداشت جهانی (who) نگاه ویژهای به صنایع آلاینده در جهان داشته بهطوری که از طرق مختلف نگرانیهای خود را از روند رو به رشد آلودگی هوا در

فرآیند کوره تونل برای ساخت آهن اسفنجی. پروسه تولید آهن اسفنجی به روش احیا مستقیم(روش, گاز سرد کننده آهن اسفنجی در کوره, تنظیم فرایند با توجه به, برای کسب اطلاعات بیشتر از .

تولید آهن اسفنجی و احیا مستقیم سنگ آهن با زغال سنگ به روش کوره تونلی. در این روش کنسانتره آهن ابتدا در دستگاه پرس به شکل استوانه توخالی در میاید. سپس آنها را وارد قوطی های سرامیکی کرده و در وسط استوانه و کناره های آن

ـ فرآیند dri دارای توانایی استفاده از زغال نامرغوب با خواص واكنشی خوب است كه برای فولادسازی سنتی غیرقابل من اطلاعاتی در مورد مقدار انرژی مصرفی به ازای هر تن آهن اسفنجی به روش کوره تونلی میخوام. کسی میتونه بم کمک کنه

امروزه روش کوره تونلی به عنوان یک روش موفق تولید آهن اسفنجی در مقیاس کوچک شناخته می شود. از سوی دیگر انعطاف پذیری بالای این روش نسبت به خوراک ورودی، عدم نیاز به فرآیند گندله سازی و همچنین غیر فعال بودن آهن تولیدی به این

از جمله خواص آهن اسفنجی که بر عملکرد کوره قوس الکتریکی موثر است عبارتند از: میزان کربن موجود و درجه فلزی آهن اسفنجی. درجه فلزی یا متالیزاسیون، به صورت نسبت آهن فلزی به کل آهن موجود در DRI تعریف می شود. مقادیر کم درجه فلزی

با توجه به اهمیت صنعت فولاد در رشد و پیشرفت اقتصادی کشور و جایگاه آهن اسفنجی بعنوان خوراک اصلی کوره های قوس الکتریکی، انجام کارهای علمی و تحقیقاتی به منظور بهبود شرایط تولید در کوره های احیای مستقیم ضروری بنظر می رسد

الف) فناوریهای تولید آهن اسفنجی مبتنی بر روش (RHF) Rotary Heart Furnace. ب) تولید آهن به روش ITmK3. ج) فنآوری تولید آهن اسفنجی در کوره دوار به روش SL/RN. د) فرآیند Corex . بریکت. بریکت همان آهن اسفنجی یا DRI می باشد.

فرآیند ذوب کورهای القایی با القای جریان برق صورت می گیرد و مواد اولیه این کوره های می تواند 100 درصد آهن قراضه و یا حداقل 15% آهن قراضه و 85% آهن اسفنجی باشد. این کورها معمولاً برای ذوب در تناژ پایین حداکثر 3025 تن مناسبتر می

WhatsApp)

WhatsApp)